CAMのデーターが落ちて金型に食い込みが生じる事態が7、8年続きました。社長(幸作)が工場を毎日1回巡回されるので、隠しておくのですが、これがまたすぐ見つかってしまうのです。「これは何だ」と、よく叱られました。

ホーム > 60年の歴史(目次) > 第4章「第1節 業界に先駆けたコンピュータ化」20時間無人加工体制を確立したシステム構築

60年の歴史 第4章

第1節 業界に先駆けたコンピュータ化

20時間無人加工体制を確立したシステム構築

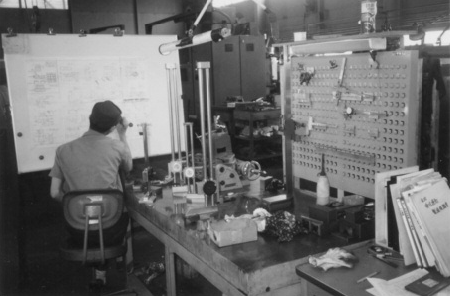

企業規模を上回る設備投資で導入したCAD/CAMには、高精度の金型製造が可能になるとともに、デジタル化によって技術者の「暗黙知」と呼ばれる経験値や勘、熟練技術の共有、生産性の向上が期待された。しかし、大きな誤算もあった。当初はCAMがまったく機能しなかったのである。

導入した当時のCAD/CAMは製造向け(CAM)ではなくデザイン向け(CAD)だった。しかも初期のCAD/CAMメーカーでシステムをつくるのは、製造工程である木型や型に関しては素人である。このため、金型製造に耐えられるシステムデータにはなっていなかった。パワーサプライも弱く、機械が頻繁に止まった。速度もおそく、計算には一晩かかり、設計は手で書いたほうが早かった。

1986年(昭和61)に入社し、CAD/CAM導入から15年間設計を担当してきた大嶋智紀は、当時の設計現場を次のように語る。

CAD/CAM導入前図面は手で書いていましたが、導入後はCADで書けるはずでした。しかし、当時上司だった寺島吉郎さんも「コンピュータで書いたらえらい時間がかかった。手で書いたほうがよほど早い」と言っていました。しかも当時、記録はフロッピーディスクではなく、紙テープでした。土曜日の夕方から月曜日朝までは無人運転に入るのですが、これが大変でした。まず、金曜日中に紙テープをつくらなければならないのですが、1セット入力するのに半日かかるのです。これを土曜日の午前中に機械に読ませてようやく夕方から無人運転に入るのです。解析ソフトの互換性もなく、CAD図から流用できるデータはごく一部に限られました。

83年に入社し、製造の機械を担当してきた大森明が、製造現場の混乱を次のように語っている。

上段:CAD/CAM導入前

下段:CAD/CAM導入後

1988年にデジタイジング機TMF−86を導入したとき、CADは立ち上がっていましたが、加工のデータをつくるCAM部門がまだ立ち上がっていませんでした。まだいい機能がなくて立体のモデリング作業が完璧にできなかったのです。つまり、お客さんが要求する形状が、コンピュータ上で表現できなかった。しかし、モデリングができないと3次元のCAMは立ち上がらない。それで、初めはサンモジュールという人工木材で粗々のモデリングを加工して造り、それを木型場へ返して、どうしても加工できないところは木型場でパテを塗ったり、アールを手でつけたりしてモデルを造っていました。それをデジタイザーでデータ化するのです。

コンピュータ・ビジョン社製のCAD/CAMを導入した「CADDSユーザー会」のメンバーは住友金属工業株式会社、三洋電機株式会社、本田技研工業株式会社、三菱重工業株式会社、鹿島建設株式会社、電源開発株式会社、株式会社リョービ、株式会社リケンなどの超大手ばかり。社内でCAMまで駆使する会社は、こうした人材も体力もある大手に限られていた。現在とは比べものにならない企業規模の小さな当社にはとても使いこなせる代物ではなかったのであるが、浩史課長は、住友金属工業、リョービ、リケンの担当者に呼びかけてマニファクチュアリング委員会を結成し、担当者レベルの情報交換を重ねながらCAMシステム改良を重ねた。

一方、浩史課長は、まず膨大な量になる紙テープを8インチフロッピーによるDNCシステム(Distributed Numerical Control:工作機械の稼働情報管理、NCプログラム管理を行うシステム)に転換するとともに、CAD/CAMを300Mbから3倍に大容量化しメディアのコンパクト化を推し進めた。

こうした工夫を重ねて、1989年9月には鋳造金型の20時間無人加工体制を確立。さらに、マシン同士の互換性については株式会社トヤマデータセンターを活用してMACS( Matsumura AdvanceComputer System)を自社開発した。この時点でコンピュータの高速化、コンパクト化が進み、ハードウエアがスタンドアローン(集中管理処理)からエンジニアリングワークステーション(EWS:Engineering Workstation:分散処理)に進化した。また、フロッピーディスクの容量に限界があることから、毎年改良を重ねながら90年4月までにイーサーネットによる光ファイバーでEWSからネットワークを介してデータの共有ができるようにした。CAD/CAMから工作機械までのライン化を完成させ、次なる仕上げ工程の自動化に取り組んだ。

品質測定

1991年、「金型ジャーナル」93号・94号が当社をCAD/CAM導入の成功事例として連載で取り上げ、「コンピュータによる設計・製作、つまりCAD/CAMから派生した数々の生産システムCIM、CAE、FMSやFA化といった統合的な金型の生産システムが、すべての金型分野で活躍しているのかといったら、ほんの一部、あるいは理論倒れに終わっているケースがほとんど」だが、「(松村精型は)自社独自に開発したコンピュータシステムMACSを構築し、3次元要素の多い自動車用の鋳造金型を予想以上の短納期で造りあげている。鋳造金型の専業メーカーでは珍しい近代化産業。社内はイーサーネットでつなぐCAD/CAMワークステーションがずらり。CAM側は光ファイバーによるDNC運転で8台のマシニングセンタが夜間はむろんのこと、長時間無人加工を実現し、まさに“コンピュータ21世紀”を現実化している」と、賞賛した。

積極的なCAD/CAMの導入に対して杉山工業などユーザーの評価も高く、当社はこれをきっかけに同社からの受注が飛躍的に伸び、87年3月にはピストンリングをはじめとする各種自動車用機械部品製造のリケン柏崎事業所とも取引を開始し、さらに自動車関連金型の比重を高めていった。